9.1流痕(Flow Line or Flow Mark)的定义:

成型品表面的线状痕迹,此痕迹显示了熔胶流动的方向。

9.2塑 料

9.2.1流动性不佳

流长与壁厚比(Flow Length to Thickness Ratio)大的型腔,应当以易流塑料充填。 如果塑料流动性不好,熔胶越走越慢,越慢越冷,射压和保压不足以将冷凝的表皮紧压在模面上,留下熔胶在垂直流动方向的缩痕,形如年轮。

材料生产商根据特定设计,可以提供专业的建议:以不产生溢料的原則下,选用最易流动的塑料。

9.2.2选用成型润滑剂(Molding Lubricant)不合适

一般润滑剂含量在1%以下。 当流长对壁厚比大時,润滑剂含量应当适度提高,以保证冷凝层紧贴在模面上,直到产品定型,无流痕产生。

增加润滑剂含量,须和材料生产者协商。

9.3模 具

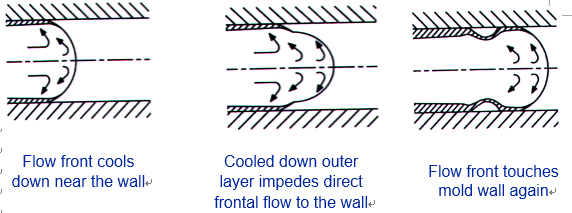

9.3.1模溫太低

模温太低使得料温下降太快,射压和保压不足以将冷凝的表皮紧压在模面上,留下熔胶在垂直流动方向的缩痕。

提高模溫,保持较高料溫。

模溫可从材料生产商的建义值开始设定。 每次调整的增量可为6 °C,大概10次,成型情況稳定后,根据情况,定是否需要进一步调整。

9.3.2浇道(Sprue)、流道(Runner)或/和浇口(Gate)太小

浇道、流道或/和浇口太小,流阻提高,如果射压不足,熔胶波前的推进会越来越慢,塑料会越來越冷,射压和保压不足以将冷凝的表皮紧压在模面上,留下熔胶在垂直流动方向的缩痕。

9.3.3排气(Venting) 不足

排气不良,会使得熔胶充填受阻,熔胶波前无法将冷凝的表皮紧压在模面上,留下熔胶在垂直流动方向的缩痕。

在每一段流道末端考虑排气,可以避免气体进入型腔。

9.4注射成型工艺

9.4.1射压和保压不足

射压和保压不足以将冷凝的表皮在模面上留下熔胶在垂直流動方向的缩痕消除。

提高射压和保压。

9.4.2停留时间(Residence Time)不合适

塑料在料管內停留时间太短,熔胶溫度低,即使勉強将型腔填滿,保压时还是无法将塑胶压实,留下熔胶在垂直流动方向的缩痕。

射料与料管料之比(Shot-to-Barrel Ratio),应在1/1.5和1/4之间。

9.4.3循环时间(Cycle Time)不合适

当循环时间太短时,塑料在料管內加溫不及,熔胶溫度低,即使勉強将型腔填滿,保压时还是无法将塑胶压实;

循环时间須延长到塑胶充分融化,熔胶溫度高到足以使得流动方向的缩痕不产生为宜。

9.4.4料管溫度太低

料管溫度太低時,熔胶溫度偏低,射压和保压不足以将冷凝的表皮紧压在模面上,

提高料溫,料溫的设定可以参考材料生产商的建义。

料管分后、中、前、噴嘴(Rear, Center, Front and Nozzle)四区,从后往前的料溫設定应逐步提高,每往前一区,增高6 °C 。 若有必要,可將噴嘴区和/或前区的料溫設定的和中区一样。

9.4.5噴嘴溫度太低

塑料在料管內吸收加热帶(Heating Bands) 的热量以及螺桿转动引起塑料分子的摩擦热,溫度逐渐后高。 料管中的最後一个加热区为噴嘴,熔胶到此应该达到理想的料溫, 但还应该度加热,以保持最佳状态。 如果噴嘴溫度設定得不夠高,因噴嘴和模具接触,帶走的热太多,料溫就会下降,留下熔胶在流动方向的缩痕。

提高噴嘴溫度。 一般将噴嘴区溫度设定得比前区(Front Region)溫度高6 °C。